深圳宏力捷电子是一家专业从事电子产品设计(layout布线设计)的PCB设计公司,主要承接多层、高密度的PCB设计画板业务。拥有平均超过10年工作经验的PCB设计团队,能熟练运用市场主流PCB设计软件,专业高效沟通保证PCB设计进度,助您早一步抢占市场先机!接下来为大家介绍PCB设计去耦电容的摆放技巧。

问:为什么去耦电容就近摆放呢?

答:因为它有有效半径哦,放的远了失效的。

电容去耦的一个重要问题是电容的去耦半径。大多数PCB设计资料中都会提到电容摆放要尽量靠近芯片,多数PCB设计资料都是从减小回路电感的角度来谈这个摆放距离问题。

确实,减小电感是一个重要原因,但是还有一个重要的原因大多数PCB设计资料都没有提及,那就是电容去耦半径问题。如果电容摆放离芯片过远,超出了它的去耦半径,电容将失去它的去耦的作用。

理解去耦半径最好的办法就是考察噪声源和电容补偿电流之间的相位关系。当芯片对电流的需求发生变化时,会在电源平面的一个很小的局部区域内产生电压扰动,电容要补偿这一电流(或电压),就必须先感知到这个电压扰动。

信号在介质中传播需要一定的时间,因此从发生局部电压扰动到电容感知到这一扰动之间有一个时间延迟。同样,电容的补偿电流到达扰动区也需要一个延迟。因此必然造成噪声源和电容补偿电流之间的相位上的不一致。

特定的电容,对与它自谐振频率相同的噪声补偿效果最好,我们以这个频率来衡量这种相位关系。

当扰动区到电容的距离达到时,补偿电流的相位为,和噪声源相位刚好差180度,即完全反相。此时补偿电流不再起作用,去耦作用失效,补偿的能量无法及时送达。为了能有效传递补偿能量,应使噪声源和补偿电流的相位差尽可能的小,最好是同相位的。距离越近,相位差越小,补偿能量传递越多,如果距离为0,则补偿能量百分之百传递到扰动区。这就要求噪声源距离电容尽可能的近,要远小于。实际应用中,这一距离最好控制在<!--[endif]-->之间,这是一个经验数据。

例如:

0.001uF陶瓷电容,如果安装到电路板上后总的寄生电感为1.6nH,那么其安装后的谐振频率为125.8MHz,谐振周期为7.95ps。假设信号在电路板上的传播速度为166ps/inch,则波长为47.9英寸。电容去耦半径为47.9/50=0.958英寸,大约等于2.4厘米。

本例中的电容只能对它周围2.4厘米范围内的电源噪声进行补偿,即它的去耦半径2.4厘米。不同的电容,谐振频率不同,去耦半径也不同。对于大电容,因为其谐振频率很低,对应的波长非常长,因而去耦半径很大,这也是为什么我们不太关注大电容在电路板上放置位置的原因。对于小电容,因去耦半径很小,应尽可能的靠近需要去耦的芯片,这正是大多数PCB设计资料上都会反复强调的,小电容要尽可能近的靠近芯片放置。

PCB布局时去耦电容摆放技巧与安装

一、尖峰电流的抑制方法

1、在电路板布线上采取措施,使信号线的杂散电容降到最小;

2、 另一种方法是设法降低供电电源的内阻,使尖峰电流不至于引起过大的电源电压波动;

3、 通常的作法是使用去耦电容来滤波,一般是在电路板的电源入口处放一个1uF~10uF的去耦电容,滤除低频噪声;在电路板内的每一个有源器件的电源和地之间放置一个0.01uF~0.1uF的去耦电容(高频滤波电容),用于滤除高频噪声。滤波的目的是要滤除叠加在电源上的交流干扰,但并不是使用的电容容量越大越好,因为实际的电容并不是理想电容,不具备理想电容的所有特性。

去耦电容的选取可按C=1/F计算,其中F为电路频率,即10MHz取0.1uF,100MHz取0.01uF。一般取0.1~0.01uF均可。

放置在有源器件傍的高频滤波电容的作用有两个,其一是滤除沿电源传导过来的高频干扰,其二是及时补充器件高速工作时所需的尖峰电流。所以电容的放置位置是需要考虑的。

二、PCB布局时去耦电容摆放技巧

实际的电容在低于Fr的频率呈现容性,而在高于Fr的频率上则呈现感性,所以电容更象是一个带阻滤波器。

10uF的电解电容由于其ESL较大,Fr小于1MHz,对于50Hz这样的低频噪声有较好的滤波效果,对上百兆的高频开关噪声则没有什么作用。

电容的ESR和ESL是由电容的结构和所用的介质决定的,而不是电容量。通过使用更大容量的电容并不能提高抑制高频干扰的能力,同类型的电容,在低于Fr的频率下,大容量的比小容量的阻抗小,但如果频率高于Fr,ESL决定了两者的阻抗不会有什么区别。

电路板上使用过多的大容量电容对于滤除高频干扰并没有什么帮助,特别是使用高频开关电源供电时。另一个问题是,大容量电容过多,增加了上电及热插拔电路板时对电源的冲击,容易引起如电源电压下跌、电路板接插件打火、电路板内电压上升慢等问题。

电容去耦的一个重要问题是电容的去耦半径。大多数PCB设计资料中都会提到电容摆放要尽量靠近芯片,多数PCB设计资料都是从减小回路电感的角度来谈这个摆放距离问题。确实,减小电感是一个重要原因,但是还有一个重要的原因大多数PCB设计资料都没有提及,那就是电容去耦半径问题。如果电容摆放离芯片过远,超出了它的去耦半径,电容将失去它的去耦的作用。

理解去耦半径最好的办法就是考察噪声源和电容补偿电流之间的相位关系。当芯片对电流的需求发生变化时,会在电源平面的一个很小的局部区域内产生电压扰动,电容要补偿这一电流(或电压),就必须先感知到这个电压扰动。信号在介质中传播需要一定的时间,因此从发生局部电压扰动到电容感知到这一扰动之间有一个时间延迟。同样,电容的补偿电流到达扰动区也需要一个延迟。因此必然造成噪声源和电容补偿电流之间的相位上的不一致。

特定的电容,对与它自谐振频率相同的噪声补偿效果最好,我们以这个频率来衡量这种相位关系。

当扰动区到电容的距离达到时,补偿电流的相位为,和噪声源相位刚好差180度,即完全反相。此时补偿电流不再起作用,去耦作用失效,补偿的能量无法 及时送达。为了能有效传递补偿能量,应使噪声源和补偿电流的相位差尽可能的小,最好是同相位的。距离越近,相位差越小,补偿能量传递越多,如果距离为0,则补偿能量百分之百传递到扰动区。这就要求噪声源距离电容尽可能的近,要远小于。实际应用中,这一距离最好控制在(λ/40 -λ/50)之间,这是一个经验数据。

例如:

0.001uF陶瓷电容,如果安装到电路板上后总的寄生电感为1.6nH,那么其安装后的谐振频率为125.8MHz,谐振周期为7.95ps。假设信号在电路板上的传播速度为166ps/inch,则波长为47.9英寸。电容去耦半径为47.9/50=0.958英寸,大约等于2.4厘米。

本例中的电容只能对它周围2.4厘米范围内的电源噪声进行补偿,即它的去耦半径2.4厘米。不同的电容,谐振频率不同,去耦半径也不同。对于大电容,因为其谐振频率很低,对应的波长非常长,因而去耦半径很大,这也是为什么我们不太关注大电容在电路板上放置位置的原因。对于小电容,因去耦半径很小,应尽可能的靠近需要去耦的芯片,这正是大多数PCB设计资料上都会反复强调的,小电容要尽可能近的靠近芯片放置。

三、电容的安装

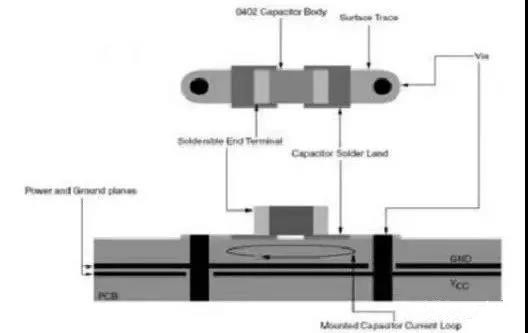

在安装电容时,要从焊盘拉出一小段引出线,然后通过过孔和电源平面连接,接地端也是同样。这样流经电容的电流回路为:电源平面-》过孔-》引出线-》焊盘-》电容-》焊盘-》引出线-》过孔-》地平面。

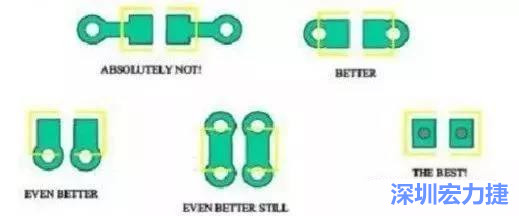

第一种方法从焊盘引出很长的引出线然后连接过孔,这会引入很大的寄生电感,一定要避免这样做,这是最糟糕的安装方式。

第二种方法在焊盘的两个端点紧邻焊盘打孔,比第一种方法路面积小得多,寄生电感也较小,可以接受。

第三种在焊盘侧面打孔,进一步减小了回路面积,寄生电感比第二种更小,是比较好的方法。

第四种在焊盘两侧都打孔,和第三种方法相比,相当于电容每一端都是通过过孔的并联接入电源平面和地平面,比第三种寄生电感更小,只要空间允许,尽量用这种方法。

最后一种方法在焊盘上直接打孔,寄生电感最小,但是焊接是可能会出现问题,是否使用要看加工能力和方式。

推荐使用第三种和第四种方法。

需要强调一点:有些工程师为了节省空间,有时让多个电容使用公共过孔,任何情况下都不要这样做。最好想办法优化电容组合的设计,减少电容数量。

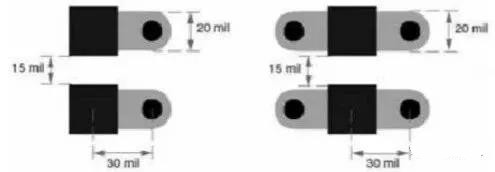

由于印制线越宽,电感越小,从焊盘到过孔的引出线尽量加宽,如果可能,尽量和焊盘宽度相同。这样即使是0402封装的电容,你也可以使用20mil宽的引出线。引出线和过孔安装如下图所示,注意图中的各种尺寸。

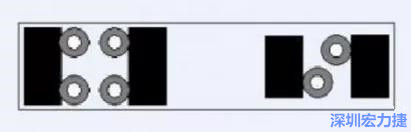

对于大尺寸的电容,比如板级滤波所用的钽电容,推荐用下图中的安装方法。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料