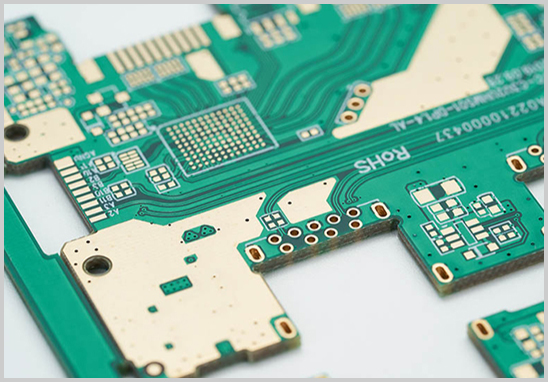

在现代电子设备的微型化和集成化过程中,印刷电路板(PCB)发挥着至关重要的作用。作为电子元器件之间的连接桥梁,PCB通过精密的布线和钻孔技术实现信号传输与电源分配。然而,钻孔不彻底,即底板未钻透,是PCB制造过程中一个常见且需要特别注意的问题。本文将探讨其原因,并提出有效的解决措施。

一、PCB钻孔的重要性

PCB钻孔是制造过程中的关键步骤之一,不仅用于贯穿整个板层形成电气连接的过孔,还用于安装元件的定位孔和机械固定孔。精准而彻底的钻孔对于保证电路的电气性能和整体结构的稳定性至关重要。

二、底板未钻透的原因分析

1. 钻头磨损或损坏

- 磨损:钻头长时间使用后会磨损变钝,影响钻孔效果。

- 损坏:钻头可能因撞击硬质异物(如夹杂在板材中的金属碎片)而损坏,导致无法穿透底层。

2. 钻孔参数设置不当

- 包括钻速、进给速度和钻压等参数设置不合理,可能因力量不足或过快导致钻孔不彻底。

3. 板材质量问题

- 多层板中不同层材料的厚度不均或密度不一,以及内部有气泡、杂质等情况,都会增加钻孔难度,影响钻透性。

4. 定位精度问题

- 如果钻孔前的定位不够精确,可能会造成钻头偏离预定轨迹,尤其是在薄板或高密度板上更为明显。

5. 冷却润滑不足

- 钻孔时缺乏足够的冷却液或润滑,会导致钻头过热,不仅影响钻孔质量,也可能造成钻不透的现象。

三、解决措施

1. 定期检查和更换钻头

- 建立严格的钻头管理机制,定期检查钻头状态并及时更换磨损严重的钻头,确保钻孔效率和质量。

2. 优化钻孔参数

- 根据板材材质、厚度及孔径大小,合理调整钻速、进给速度和钻压,必要时进行试验以找到最优参数组合。

3. 提高原材料质量控制

- 选择信誉良好的供应商,严格检测进料板材的质量,避免使用有缺陷的材料。

4. 增强定位精度

- 采用先进的定位系统,如激光定位或视觉定位技术,确保钻孔位置的精确无误。

5. 加强冷却与润滑

- 确保钻孔过程中冷却液或润滑剂的充足供应,有效控制钻头温度,减少磨损,提高钻孔成功率。

6. 实施质量监控与反馈机制

- 对钻孔过程进行实时监控,对未钻透的孔立即进行标记和重新处理,同时收集数据反馈至生产管理系统,不断优化工艺流程。

通过这些综合措施,可以显著降低PCB钻孔底板未钻透的发生率,确保电路板的高品质和可靠性,为电子产品的高性能奠定坚实基础。在高度竞争的电子制造行业中,对细节的精准把控是区分优劣的关键所在。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料