SMT打样是将电子元器件贴装到PCB(印制电路板)上的过程,用于验证设计、测试功能及评估生产可行性。交期是指从接收打样订单到完成生产并发货给客户所需的总时间。以下将介绍影响SMT打样交期的因素以及如何高效缩短交期的策略。

影响SMT打样交期的因素

1. 设计复杂度:

- 设计越复杂,所需的元器件种类和数量越多,准备时间越长,直接影响打样周期。

2. 元器件采购:

- 元器件的可获得性、供应商交货速度及国际物流状况均会影响打样进度。

3. 生产工艺:

- 包括PCB制造、SMT贴装、测试等环节,每个环节的效率与质量控制都会影响整体周期。

4. 订单量:

- 小批量打样通常比大批量生产更快,但也可能因设置成本较高而延长周期。

5. 沟通与确认:

- 设计文件、技术规格的确认往返,以及客户变更需求,都可能导致时间延误。

缩短SMT打样交期的策略

1. 优化设计与物料管理:

- 简化设计:减少不必要的元器件种类,降低复杂性,加快生产准备。

- 提前规划:提前规划并储备常用元器件,减少等待时间,确保生产顺利进行。

2. 选择高效供应商:

- 信誉良好:与响应迅速的供应商合作,确保元器件及时供应。

- 地理位置:考虑地理位置优势,缩短物流时间,加快交货速度。

3. 采用快速打样服务:

- 加急服务:许多SMT加工厂提供加急或快速打样服务,通过优化生产流程、增加生产线灵活性等方式缩短周期。

4. 并行作业与预生产准备:

- 预生产准备:在设计验证阶段即开始部分生产准备工作,如PCB制作与元器件预采购,一旦设计确认即可立即投入生产。

- 并行作业:将不同生产环节并行进行,提高整体效率。

5. 强化内部沟通与协作:

- 跨部门协作:建立跨部门协作机制,确保设计、采购、生产等部门紧密配合,快速响应变化。

有效沟通与协作优化交期

1. 明确需求与时间节点:

- 在项目启动之初,与客户明确打样需求、预期交付时间,确保双方对时间节点有共同认知。

2. 建立定期沟通机制:

- 设立项目进度会议,及时分享进展、解决问题,避免因信息不对称造成的延误。

3. 灵活应对变更:

- 对于设计或需求的变更,快速评估影响,调整计划并与客户沟通新的时间线,保持透明度。

4. 利用数字化工具:

- 采用ERP、CRM等系统,实现订单跟踪、库存管理、生产调度的数字化,提高效率,确保信息流通顺畅。

通过以上策略,可以显著提高SMT打样的生产效率,缩短交期,增强客户满意度,为产品快速上市提供有力保障。

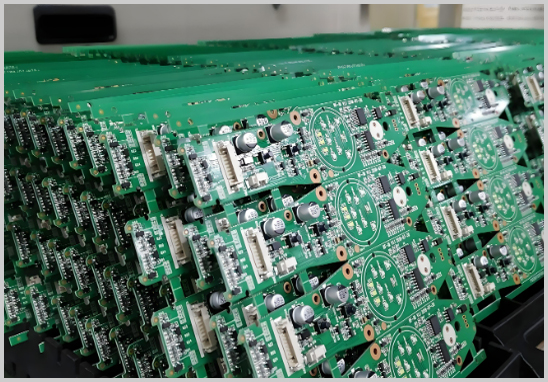

深圳宏力捷电子有着20余年的PCBA加工经验,工厂配备多条SMT生产线、DIP生产线,可提供从PCB设计、电路板制造、元件采购、组装、焊接、测试和最终交付成品电子产品的一站式PCBA代工代料服务。通过上述策略,深圳宏力捷电子能够有效缩短SMT打样交期,满足客户的紧迫需求。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料