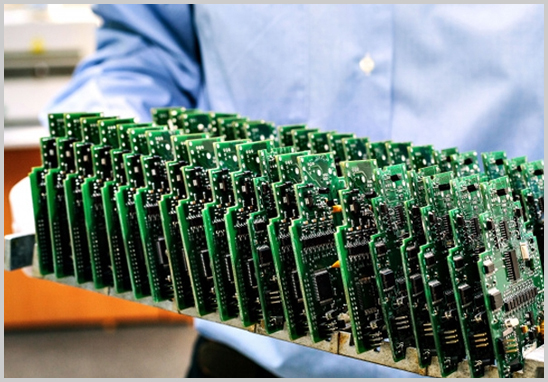

小批量SMT贴片加工是指在中小规模生产中使用表面贴装技术(Surface Mount Technology,SMT)进行电子元器件的贴装和焊接。与大批量生产相比,小批量SMT贴片加工更具灵活性和成本效益,适用于样品制作、小规模试生产以及多品种小批量生产。下面详细介绍小批量SMT贴片加工的具体方法和流程。

方法与流程

1. 设计与工程准备

- 原理图设计:使用电子设计自动化(EDA)软件进行电路原理图设计。

- PCB设计:根据原理图设计PCB布局,考虑元件布局、布线、散热等因素。

- BOM表生成:生成物料清单(Bill of Materials,BOM),列出所需元器件的型号、数量和规格。

2. 物料采购

- 元器件采购:根据BOM表采购元器件,注意元器件的规格、质量和供货时间。

- PCB板制作:根据设计文件制作PCB板,选择合适的供应商以确保质量和交货时间。

3. 钢网制作

- 钢网设计:根据PCB设计生成钢网文件,用于在PCB上印刷焊膏。

- 钢网制作:选择合适的钢网制作工艺,确保钢网精度和使用寿命。

4. 焊膏印刷

- 焊膏选择:选择合适的焊膏类型,通常根据元器件和PCB的要求选择合适的焊膏。

- 印刷焊膏:使用钢网和焊膏印刷机将焊膏精确地印刷到PCB的焊盘上。

5. 元器件贴装

- 编程与调试:在贴片机中编程,设置元器件的位置、角度和取放参数,并进行调试。

- 元器件贴装:使用贴片机将元器件精确地贴装到PCB上,注意贴装精度和速度。

6. 回流焊接

- 预热:将PCB预热到一定温度,使焊膏开始融化。

- 回流焊接:通过回流焊接设备将PCB加热到焊膏熔化温度,使元器件与PCB焊盘牢固连接。

- 冷却:将PCB冷却,使焊点凝固,形成稳定的电气连接。

7. 检测与维修

- 光学检测(AOI):使用自动光学检测设备检查焊点和元器件的贴装质量,发现缺陷和错误。

- X光检测:使用X光设备检测焊点内部质量,特别是BGA等封装的元器件。

- 手动维修:针对检测出的缺陷进行手动维修和返工,确保每块PCB都符合质量标准。

8. 功能测试

- 电气测试:对PCB进行电气性能测试,确保所有电路和元器件正常工作。

- 功能测试:对整机功能进行测试,模拟实际使用环境,确保产品功能正常。

9. 包装与出货

- 清洗:清洗PCB,去除焊接过程中残留的焊剂和杂质。

- 包装:对经过测试和检验的PCB进行包装,防止在运输过程中受到损坏。

- 出货:将包装好的PCB按订单要求出货,确保及时交付给客户。

小批量SMT贴片加工的优势

- 灵活性高:可以根据需求快速调整生产计划,适应小批量、多品种的生产模式。

- 成本控制:相比大批量生产,小批量加工可以有效控制成本,避免库存积压和浪费。

- 快速响应:能够快速响应客户需求,缩短产品开发周期和上市时间。

- 高质量:通过严格的检测和测试流程,确保产品质量,满足客户的高质量要求。

结语

小批量SMT贴片加工是一种灵活、高效、成本控制优良的生产方式,适用于样品制作、小规模试生产以及多品种小批量生产。通过合理的设计、精确的物料采购、严格的工艺控制和全面的检测,确保每一块PCB的高质量和可靠性。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料