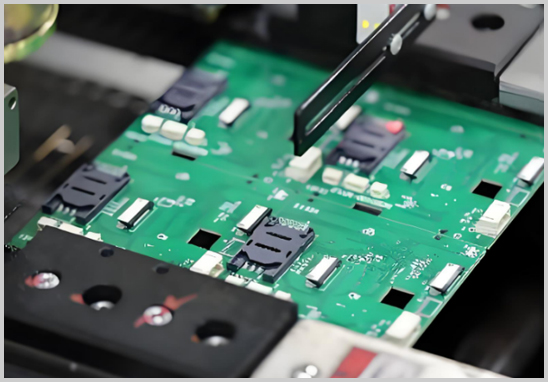

在SMT贴片加工过程中,PCB(印制电路板)拼板的尺寸设计至关重要。合理的拼板尺寸设计不仅能提高生产效率,还能降低生产成本,同时保证产品质量。本文将详细介绍SMT贴片加工对PCB拼板尺寸的具体要求。

1. 拼板尺寸的重要性

在SMT贴片加工中,拼板是一种将多个单个PCB组合在一起的设计方式。拼板设计的主要目的是提高生产效率和设备利用率,并简化操作流程。合理的拼板尺寸设计可以优化贴片机、锡膏印刷机和回流焊设备的使用,从而提高整体生产效率。

2. 拼板尺寸的基本要求

2.1 总尺寸要求

拼板的总尺寸通常受贴片设备工作台的限制。一般而言,拼板的尺寸需要在设备的工作台范围内,以确保正常的生产操作。常见的拼板总尺寸范围为:

- 最小尺寸:50mm x 50mm

- 最大尺寸:250mm x 350mm(具体尺寸视设备而定)

2.2 边缘间隙

为了确保拼板在设备中平稳传输,拼板的四周通常需要预留一定的边缘间隙。一般来说,边缘间隙的要求为:

- 上、下边缘:3mm-5mm

- 左、右边缘:3mm-5mm

这些间隙有助于保证拼板在贴片机、锡膏印刷机和回流焊设备中的稳定定位。

2.3 工艺边设计

工艺边(通常为5mm-10mm宽)是拼板两侧或四周预留的额外区域,用于夹持和传输拼板。工艺边不应有任何元器件,以防止设备抓取或传输过程中损坏元器件。工艺边上通常会有定位孔、光学定位标记(Fiducial Mark)和分板线(V-Cut或鼠齿)。

2.4 分板线设计

为了便于后续的分板操作,拼板上通常会设计V-Cut或鼠齿(Tab Routing)。V-Cut是一种在拼板上预切割的浅槽,便于在后期分板时折断。鼠齿则是沿着分板线间隔打孔,同样便于分板。分板线设计需考虑分板时的应力,避免对PCB和元器件造成损坏。

3. 拼板结构的设计要求

3.1 单板布局

单板在拼板中的布局应尽量紧凑,以提高材料利用率。常见的拼板方式有:

- 一字排列:所有单板沿一个方向排列,适用于长条形PCB。

- 矩形排列:单板按矩形排列,适用于方形或接近方形的PCB。

- 镜像排列:将单板镜像排列,以优化拼板空间利用率。

3.2 Fiducial Mark设计

Fiducial Mark是用于贴片机光学识别定位的标志点,通常为金属圆点或方点。拼板设计时,需要在拼板的对角线上各放置一个Fiducial Mark,以确保拼板的精准定位。同时,单个PCB上也应放置Fiducial Mark,以保证每个板子的准确定位。

4. 特殊情况下的拼板尺寸设计

4.1 异形拼板

对于形状不规则的PCB,可以采用异形拼板设计,将多个不同形状的PCB组合在一个拼板中。这种设计需特别注意分板线的设计,确保每个PCB都能顺利分板而不损坏。

4.2 大尺寸PCB拼板

对于较大的PCB,可以将其分成多个小板进行拼板,然后通过跳线或连接器连接。这样既能提高生产效率,又能方便生产和组装。

5. 结论

合理的PCB拼板尺寸设计对SMT贴片加工的生产效率和产品质量具有重要影响。在设计拼板尺寸时,应充分考虑设备的限制、边缘间隙、工艺边和分板线等因素,以优化生产流程和保证产品质量。同时,根据具体情况进行灵活的拼板结构设计,以满足不同产品的需求。通过科学合理的拼板设计,可以显著提高生产效率,降低生产成本,实现更高质量的产品输出。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料