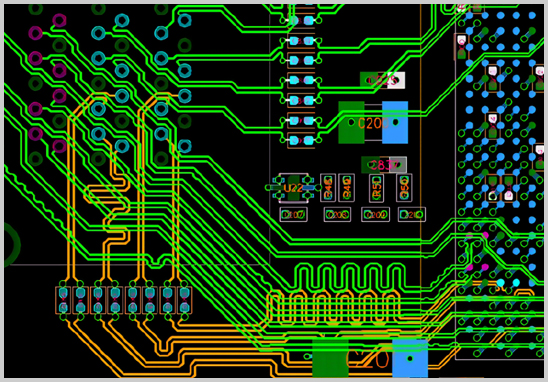

在电子制造领域,焊盘设计是PCB设计中至关重要的环节,它直接影响元器件的安装质量和电路板的性能。作为一家专业的PCB设计公司,深圳宏力捷拥有丰富的焊盘设计经验,致力于为客户提供高效可靠的设计方案。

1. 焊盘的基本定义和目的

焊盘(Pad)是印刷电路板上用于焊接元器件引脚的金属区域,通常由铜制成。其主要目的是确保元器件与电路板之间形成稳定的机械和电气连接。焊盘设计的质量直接影响焊接强度、电气性能以及整体PCB的可靠性,因此焊盘设计是PCB布局和制造过程中不可忽视的关键部分。

2. 焊盘的尺寸和形状标准

焊盘的尺寸和形状设计必须兼顾工艺可制造性、元器件焊接要求以及电气性能。常见的焊盘类型有以下几种:

2.1 通孔焊盘(Through-hole Pads)

通孔焊盘是用于插装元器件的焊接区域,通常伴有钻孔,供元器件引脚穿过PCB。此类焊盘应根据元器件引脚直径和PCB层厚度进行设计,确保足够的焊料填充量。IPC-2221标准建议,焊盘孔径应比元器件引脚直径大约 0.2 - 0.3mm,以确保引脚顺利通过,并留有焊料填充空间。

2.2 表面贴装焊盘(Surface Mount Pads)

表面贴装焊盘用于表面贴装元器件(SMDs)的焊接,无需穿孔。其尺寸和形状应与元器件引脚的大小和布局一致。IPC-7351A标准提供了详细的表面贴装焊盘设计指南,常见的形状有矩形、椭圆形和圆形。设计时应考虑焊料分布,焊盘过小会导致焊接不良,过大则可能引发焊料桥接。

2.3 焊盘间距

焊盘之间的间距决定了焊接时是否会发生短路或虚焊问题。根据IPC-2221标准,焊盘之间的最小间距应考虑制造工艺能力和元器件引脚间距,尤其是细间距元器件(如QFN、BGA)的设计要求。一般来说,焊盘之间的最小间距应不小于 0.2mm,以确保良好的焊接和电气性能。

3. 焊盘与其他PCB设计元素的关系

3.1 焊盘与导线

焊盘与导线之间的连接设计直接影响电路的导电性能和机械强度。导线宽度和焊盘连接点的角度应尽量避免过急的转角,通常建议使用45度斜角或弧形连接,以减小导电路径阻抗,避免信号完整性问题。此外,焊盘的设计还应考虑电流负载能力,较大的电流要求更宽的导线与焊盘连接。

3.2 焊盘与组件

焊盘尺寸必须与元器件引脚的尺寸匹配,以确保焊接时元器件能够牢固固定在PCB上。如果焊盘过小,焊接强度不足,可能导致元器件脱落;如果焊盘过大,焊接时的焊料量可能不足或导致焊料桥接。特别是对BGA和QFN等高密度元器件,其焊盘设计要求更加严格。

3.3 焊盘与过孔(Via)

当焊盘与过孔靠得太近时,焊接时焊料可能流入过孔,导致焊点不完整或虚焊。因此,建议在设计焊盘时保持合理的焊盘-过孔距离,或者在需要的情况下使用“埋孔”或“盲孔”设计,以避免焊料流失。

4. 常见问题和解决方案

4.1 焊盘剥离

焊盘剥离通常是由于设计不当或加工过程中过高的热应力引起的。解决这一问题的关键在于正确控制焊盘与PCB基板之间的粘附力,并在设计时确保焊盘尺寸合适,特别是在大电流情况下,需要适当增加焊盘的面积。

4.2 焊料桥接

焊料桥接是指焊盘之间的焊料相连,导致短路。常见原因是焊盘间距过小或焊盘过大。解决方法包括增加焊盘间距、减小焊盘尺寸或调整焊接工艺参数。

4.3 焊盘氧化

焊盘氧化会导致焊接不良或虚焊。为避免这一问题,建议在设计时选择抗氧化处理的焊盘材料,如OSP(有机保焊剂)、镀锡或镀金。同时,注意元器件和PCB的存储条件,避免过度暴露在空气中导致焊盘氧化。

5. 行业标准和指南

焊盘设计的行业标准和指南提供了设计的参考依据。以下是常见的焊盘设计标准:

- IPC-2221:电子互连产品设计通用标准,涵盖焊盘、导线、间距等设计要求。

- IPC-7351A:表面贴装设计标准,为表面贴装元器件的焊盘设计提供了详细指导。

- IPC-A-610:电子组件的接受标准,规定了焊接质量和焊点外观的检验标准。

这些标准为设计者提供了焊盘设计的参考框架,确保设计在满足制造要求的同时,具备良好的电气性能和可靠性。

焊盘设计是PCB设计中的关键部分,直接关系到电路板的焊接质量和电气性能。通过遵循行业标准(如IPC-2221、IPC-7351A),并根据不同元器件的需求进行精确设计,您可以显著提高PCB的制造和运行可靠性。在深圳宏力捷,我们秉持严格的设计标准,结合丰富的经验,为客户提供高质量的PCB设计服务,确保每一块电路板都能达到最佳性能。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料