在电子产品生产中,PCB是核心的组成部分,其层数设计直接关系到产品的性能和加工效率。而SMT作为现代电子组装的主流工艺,PCB板层数对其加工也产生了深远影响。

一、PCB板层数的基本概念

PCB根据层数可分为以下几类:

1. 单面板:只有一层导电铜箔,适用于简单电路,如家电遥控器。

2. 双面板:两面都有导电层,可以实现更复杂的电路设计,广泛应用于中端电子产品。

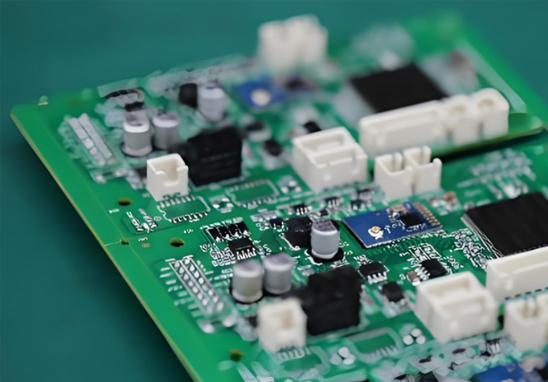

3. 多层板:通常指四层或以上,内部含有多层导电铜箔,适用于复杂电路、高性能设备,如智能手机和工业设备。

多层PCB通过内层和外层的设计,可以实现更高的电路密度和更优的性能,但也带来了加工难度和成本的提升。

二、PCB板层数对SMT加工的影响

1. 生产难度与工艺要求

随着PCB层数的增加,其生产难度呈指数级增长:

- 对平整度的要求更高:多层PCB容易因叠加工艺导致板材翘曲,从而影响SMT设备贴装的精准性。

- 焊盘设计更复杂:多层PCB中,电气层与地层的布线更为密集,焊盘尺寸的设计需兼顾电气性能与加工可行性。

- 回流焊温度管理更困难:层数越多,PCB的热容量越大,回流焊过程中需要精确控制温度曲线,以防止焊接缺陷。

2. 组装密度的提升

多层PCB支持更高的组装密度,尤其是在空间有限的高端电子产品中,如智能手表和无人机。SMT贴装技术与多层PCB的结合,能够将更多元件集成在有限空间内,从而实现小型化和高功能性。

3. 散热性能的优化

层数的增加可以通过专用的散热层设计改善散热性能。然而,这也对SMT加工提出了更高要求:

- 热管理设计复杂化:散热铜箔的厚度增加可能影响焊接时的温度均匀性。

- 热传导元件的可靠性:大功率元件的焊接需要特殊工艺,避免因热量分布不均导致焊接不牢。

4. 成本与效率的权衡

PCB层数越多,加工成本和时间投入越高:

- 原材料成本增加:多层PCB需要更高质量的基材和叠加工艺。

- 加工工序复杂:从钻孔、压合到电镀,工艺环节的复杂度都会影响加工周期。

- 贴装效率下降:层数较多的PCB通常伴随更高的元件密度和更复杂的贴装程序,对SMT设备精度和编程提出更高要求。

三、深圳宏力捷电子的SMT贴片加工服务优势

作为一家拥有20余年经验的PCBA代工厂,深圳宏力捷电子深谙PCB层数对SMT加工的影响,并以专业的技术与服务为客户提供一站式解决方案:

1. 强大的技术能力

- 先进设备:配备高速贴片机和高精度回流焊炉,满足多层PCB的高精度加工需求。

- 优化温控管理:针对多层PCB的散热特性,定制专属温度曲线,确保焊接质量。

2. 全流程质量控制

- 自动光学检测(AOI):快速识别贴装缺陷,确保每一块板都符合质量要求。

- 严格的平整度管理:采用先进工艺确保多层PCB的平整性,为高效贴装提供保障。

3. 成本与效率兼顾

我们深知客户在追求高质量的同时对成本的关注,因此在保持优质加工服务的同时,通过规模化生产和流程优化,最大限度地降低客户成本。

四、结语

PCB板层数对SMT加工有着重要影响,从生产难度、组装密度到散热性能和成本,层数的选择需要根据产品需求进行综合考量。作为专业的PCBA代工厂,深圳宏力捷电子凭借丰富的行业经验与技术优势,为客户提供高效、高质量的SMT加工服务。不论是简单的单面板还是复杂的多层板,我们都能为您提供最佳解决方案,助力您的产品抢占市场先机。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料