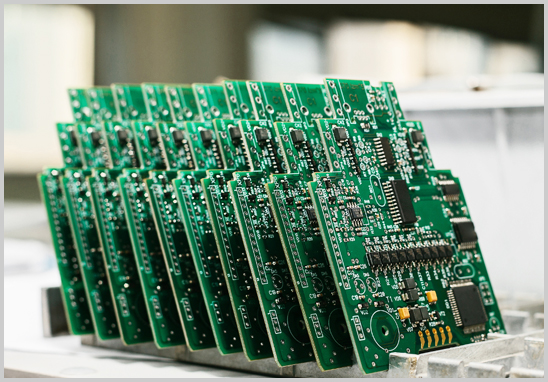

SMT贴片加工是现代电子制造的重要工艺,但在生产过程中,假焊、漏焊和少锡等焊接质量问题经常影响产品性能和可靠性。这些问题不仅增加了返工和报废的风险,还可能导致客户满意度下降。本文将详细分析这些问题的成因,并提出切实可行的解决方案,帮助您提高生产效率和产品质量。

假焊、漏焊和少锡问题的原因及影响

1. 假焊的原因及影响

- 原因:

- 焊料量不足或焊膏未正确印刷。

- 焊接温度曲线设置不当,导致焊料未充分熔化。

- PCB焊盘氧化或污染,阻碍焊料与焊盘的结合。

- 影响:

- 假焊会导致电气连接不良,可能引发间歇性故障或完全失效。

2. 漏焊的原因及影响

- 原因:

- 焊膏印刷时未覆盖焊盘。

- 元器件贴装位置偏移,导致焊接点未接触焊料。

- 不良的回流焊接工艺。

- 影响:

- 漏焊会直接导致电路开路,影响整个产品的功能。

3. 少锡的原因及影响

- 原因:

- 焊膏厚度不足或钢网开口设计不合理。

- 焊膏质量差或存储环境不佳,导致焊膏活性降低。

- 焊接温度不足或时间不够,焊料无法充分覆盖。

- 影响:

- 少锡可能造成机械强度不足或电气性能降低,增加产品失效的风险。

减少假焊、漏焊和少锡问题的解决方案

1. 优化设备参数

- 焊膏印刷机的调整:

- 确保钢网开口设计合理,建议进行仿真测试以优化钢网开口的形状和尺寸。

- 定期检查刮刀压力和速度,确保焊膏均匀分布。

- 贴片机的精准度提升:

- 定期校准设备,确保贴装头的精度和稳定性。

- 优化贴装顺序,减少位置偏差。

- 回流焊炉的温度曲线优化:

- 根据焊膏和元器件的特性调整加热区和冷却区的温度。

- 使用温度测量设备实时监控并记录曲线数据。

2. 优化工艺流程

- 焊膏的管理:

- 严格控制焊膏的存储环境(推荐2-10°C)。

- 使用前充分搅拌焊膏,保证其均匀性和活性。

- 清洁PCB表面:

- 去除焊盘氧化层或污垢,建议使用专用清洁剂。

- 工艺质量监控:

- 引入AOI(自动光学检测)设备进行全流程检测。

- 设置关键工艺参数的报警系统,及时发现异常。

3. 提高操作人员技能

- 定期培训:

- 开展焊膏印刷、贴装设备操作及温度曲线优化的专项培训。

- 质量意识提升:

- 定期召开质量分析会,分享生产中的问题和解决经验。

- 激励机制:

- 设立质量奖惩制度,鼓励员工关注细节。

SMT贴片加工服务介绍

我们是一家专注于SMT贴片加工的电子代工厂,拥有超过20年的行业经验。我们的优势包括:

1. 先进设备:工厂配备了高精度贴片机、全自动焊膏印刷机和智能AOI检测设备,确保产品质量。

2. 专业团队:拥有一支经验丰富的工程师团队,为客户提供从设计到生产的一站式解决方案。

3. 严格质控:采用ISO 9001质量管理体系,每个环节均有严格的检验标准。

4. 快速交付:灵活的生产排期和高效的生产线,满足客户的紧急需求。

无论您是大批量生产还是小批量试制,我们都能为您提供高质量、高效率的SMT贴片加工服务。欢迎联系我们,了解更多详情!

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料