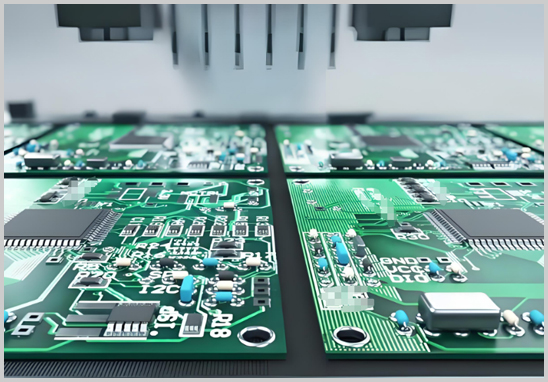

一、SMT加工的核心模式差异

1. 生产规模与设备配置

小批量SMT加工通常采用柔性化产线配置,例如深圳宏力捷电子的SMT车间通过进口贴片机与光学检测设备的灵活组合,支持单日300万点的生产能力。这类产线更注重快速换线能力,可兼容0402精密元件、BGA封装等特殊工艺需求。而大批量生产则依赖高度自动化产线,需配置多台高速贴片机与连续式回流焊设备,以提升单位时间产能并降低边际成本。

2. 成本控制模式

- 小批量成本结构:单位成本较高(约30-50%溢价),主要源于:

- 设备调试时间占比提升(可达总工时15%)

- 物料采购难以享受规模折扣

- 质量检测人工成本占比增加

- 大批量成本优势:通过规模化采购(如宏力捷与全球2000+供应商的战略合作)和产线连续运行,单位成本可降低40%-60%。

3. 质量控制维度差异

|

指标 |

小批量生产 |

大批量生产 |

|

检测方式 |

全数目检+AOI抽检 |

AOI全检+X-Ray抽检 |

|

不良率控制 |

≤500ppm(允许工艺调试) |

≤100ppm(工艺固化要求) |

|

追溯体系 |

批次追溯 |

单板序列号追溯 |

二、供应链管理的核心挑战对比

1. 元器件供应体系

- 小批量场景:需要支持多品种小批量采购,如宏力捷建立的全球元器件数据库覆盖3000+品牌型号,可实现72小时紧急物料调配。

- 大批量场景:要求战略级供应链协同,其VMI(供应商管理库存)系统需确保3-6个月物料储备,如某汽车电子项目实现98.7%的准时交付率。

2. 生产周期控制

- 小批量典型周期:5-7天(含48小时加急通道)

- 大批量标准周期:15-20天(含3天老化测试)

三、深圳宏力捷的一站式服务优势

1. 柔性生产能力

- 支持1-10000片弹性订单,72小时快速打样

- 兼容01005至50×50mm元件贴装

2. 品质保障体系

- 通过IATF16949汽车电子认证

- 建立DFM分析-过程控制-ORT测试三级质量门禁

3. 成本优化方案

- 共享2000+战略供应商资源,降低BOM成本15%-30%

- 提供VMI代管服务减少客户库存压力

4. 技术增值服务

- PCB设计-仿真-制造全流程支持

- 反向工程与失效分析实验室

选择宏力捷的价值体现:

✔️ 23年行业积淀,服务2000+客户

✔️ 深圳/惠州/益阳三地生产基地保障产能

✔️ 48小时快速响应机制,工程问题2小时闭环

无论是新品研发阶段的小批量验证,还是量产阶段的百万级订单,宏力捷电子通过"PCB设计-制造-贴装-测试"的全链条服务,为智能硬件、工业控制、汽车电子等领域客户提供全生命周期制造解决方案。欢迎联系138-2331-9426获取专属报价方案。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料