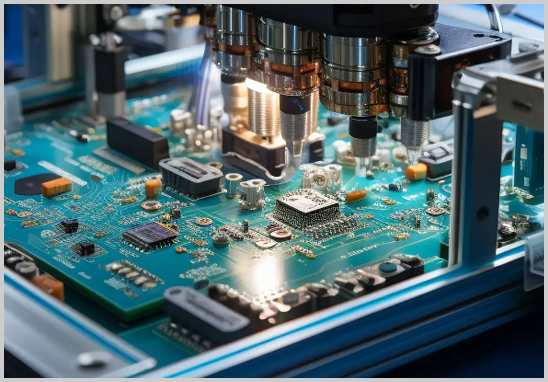

作为拥有20余年PCBA代工经验的深圳宏力捷电子,我们累计处理过数百起SMT焊接异常案例。焊接裂缝作为影响电子产品可靠性的重要隐患,其产生往往与工艺链的多个环节密切相关。本文将结合我们的实战经验,深度解析焊接裂缝的形成机理,并提供可落地的解决方案。

一、焊接裂缝产生的五大核心诱因

1. 热应力冲击(占比38%)

- 回流焊温度曲线设置不当导致的热膨胀系数差异

- 双面贴装工艺中二次回流产生的热冲击

- 大尺寸BGA与PCB基材的CTE不匹配

2. 材料兼容性问题(占比25%)

- 焊膏合金成分与元件引脚镀层不匹配(如SnAgCu焊膏与OSP处理焊盘)

- PCB阻焊层材料耐温性不足

- 焊料与助焊剂活性不协调

3. 工艺参数偏差(占比22%)

- 贴装压力超出元件承受范围(特别是QFN等底部焊盘元件)

- 氮气保护浓度不足导致焊点氧化

- 冷却速率过快产生微观裂纹

4. 结构设计缺陷(占比12%)

- 焊盘与元件尺寸匹配度误差>15%

- 通孔设计不合理导致的应力集中

- 高密度元件布局产生的机械应力

5. 环境因素影响(占比3%)

- 车间温湿度波动超出IPC标准(理想值:23±3℃,40-60%RH)

- 周转过程中机械振动超标

- 存储环境硫化气体污染

二、宏力捷电子的六维解决方案体系

1. 热管理优化方案

- 建立动态温度曲线数据库,针对不同元件厚度(0.5-6.0mm)匹配12种标准曲线

- 采用分段式冷却系统,将降温速率精确控制在4-6℃/s

- 对高密度板件实施选择性焊接工艺

2. 材料科学实验室支持

- 配备XRF光谱仪进行焊料成分验证

- 建立材料兼容性矩阵数据库,覆盖256种常见材料组合

- 开发专用焊膏配方(HX-9系列)提升抗裂性能

3. 智能工艺控制系统

- 在线SPI检测系统(精度±5μm)

- 3D AOI自动光学检测(最小检测尺寸0.01mm²)

- 实施CPK过程能力指数监控(目标值≥1.67)

4. 可靠性强化设计

- 提供免费DFM审核服务,优化焊盘设计

- 对关键焊点实施Underfill填充工艺

- 开发应力缓冲结构设计规范

5. 环境控制标准

- 十万级洁净车间(ISO Class 8)

- 全流程氮气保护系统(氧含量<500ppm)

- 振动敏感元件专用周转器具

6. 质量追溯体系

- 采用MES系统记录每片板件工艺参数

- 金相切片分析+SEM电镜检测双重验证

- 提供焊接强度拉力测试报告(符合IPC-9701)

三、典型服务案例

智能穿戴设备主板项目

- 问题表现:FPC连接器位置周期性断裂

- 解决方案:

1. 优化焊盘尺寸(由0.6mm调整至0.8mm)

2. 采用阶梯式回流温度曲线

3. 增加局部补强结构

- 成果:产品通过2000次弯折测试,不良率由1.2%降至0.03%

宏力捷电子通过ISO13485医疗体系认证及IATF16949汽车行业认证,配备德国Ersa智能化产线,可为客户提供从设计到量产的全程技术护航。我们的工程团队可针对特定产品提供定制化焊接解决方案,确保产品通过最严苛的IST检测。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料