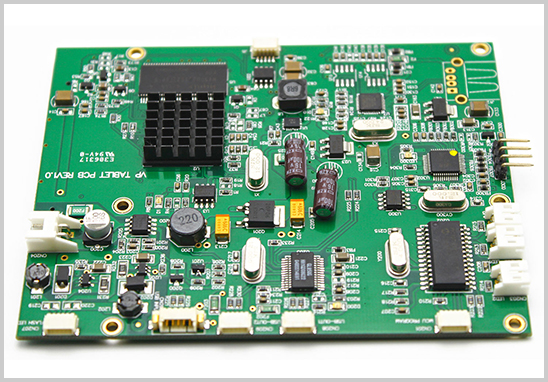

作为拥有20余年经验的PCBA代工厂,深圳宏力捷电子深谙行业成本控制的核心要点。通过整合一站式服务(涵盖PCB设计、元件采购、组装测试等全流程),我们为下游企业持续提供高性价比的代工代料解决方案。以下从成本结构拆解与优化策略两大维度,结合行业趋势,解析如何系统性降本增效。

一、PCBA包工包料的成本结构分析

1. 设计开发成本

包括PCB布局设计、工艺验证及测试方案开发。不合理的设计会导致后期材料浪费或返工率上升,占总成本的10%-15%。

2. 原材料采购成本

电子元件(尤其是高精度芯片)、PCB板材、焊接材料等,占比高达50%-60%。供应链波动(如缺芯潮)、物料选型直接关联成本。

3. 生产制造费用

含SMT贴片、DIP插件、焊接等工序的能耗与设备损耗,人工成本占比约20%,自动化水平提升可显著降低此部分开支。

4. 测试与售后成本

功能测试、环境测试及质量追溯系统的投入,占总成本5%-10%,但能减少退货风险带来的隐性损失。

二、精细化成本优化策略

策略一:设计协同优化,源头降本

通过DFM(可制造性设计)规范,在PCB设计阶段平衡性能与工艺需求。例如采用标准化板材尺寸减少边角料浪费,优化元器件布局以降低贴片难度,节省调试时间与材料损耗[1]。宏力捷的工程设计团队可为客户提供定制化方案,缩短设计验证周期30%以上。

策略二:供应链整合管理,实现采购议价

建立长期合作的供应商库,利用规模化采购降低元件单价;同时推行VMI(供应商库存管理),减少中间商加价与库存积压风险。针对5G、AI服务器等新兴领域的高密度元件需求,通过技术预研锁定优质货源,确保交付稳定性。

策略三:智能制造赋能,提升生产效益

宏力捷配备的全自动SMT产线支持0402微型元件贴装,兼容高精度BGA封装,直通率达99.2%。同时通过MES系统优化排产计划,减少设备空转时间,降低单位能耗成本15%。

策略四:质量预防体系,减少售后成本

采用AOI自动光学检测与X-Ray分层扫描技术,结合ICT功能测试,将缺陷率控制在0.5%以内。实施全流程追溯系统,快速定位问题环节,避免批量性返工。

三、行业趋势对成本优化的影响

随着5G通信与AIoT设备推动PCBA微型化、高频化[2],传统工艺面临挑战。例如高密度板上微孔加工需采用激光钻孔工艺,初期设备投入增加,但通过规模化分摊成本,长期可降低复杂板单件成本10%-20%。宏力捷通过提前布局HDI加工技术,助力客户应对技术迭代与成本平衡的双重需求。

结语

成本优化是PCBA代工代料企业的核心竞争力。深圳宏力捷电子凭借全产业链覆盖能力与智能化产线,从设计协同、精益生产到质量管控多环节降本,持续为客户提供高性价比的一站式服务。在技术驱动的新业态下,我们致力于通过创新工艺与资源整合,赋能合作伙伴实现成本与品质的双赢。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料