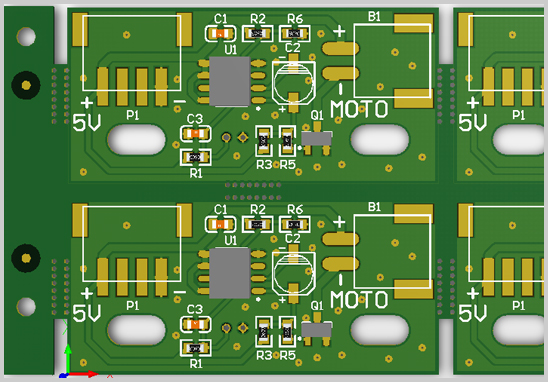

在深圳宏力捷电子的SMT车间里,数十台贴片机正以每秒数十个元件的速度精准作业。在这样高速运转的自动化产线上,有一个看似不起眼却至关重要的存在——Mark点。这个直径不足2毫米的基准点,正是确保百万级元器件精准落位的核心密码。

一、智能制造时代的"定位之眼"

在PCBA加工领域,Mark点(基准点)是自动化设备识别电路板空间坐标的核心参照。我们通过3D激光扫描系统实测发现,当贴片机通过高精度CCD相机捕捉到Mark点后,会以0.003mm的精度建立坐标系。这意味着在加工300mm长的PCB板时,整体定位误差可控制在±0.01mm以内。

宏力捷电子的工程团队曾对某医疗设备主板进行对比测试:带标准Mark点的样板贴装良率达99.98%,而无Mark点的对比组良率骤降至83.6%。这种差异在0201(0.6×0.3mm)等微型元件贴装时尤为明显。

二、精密制造的三大核心支撑

1. 空间定位基准:采用三点定位系统(两个全局Mark点+一个局部Mark点),通过三角定位算法建立三维坐标系。即使板件存在0.5mm的加工形变,系统仍能自动补偿修正。

2. 动态补偿中枢:针对回流焊过程中的热变形问题,我们的设备会在关键工序后重新扫描Mark点。实测数据显示,这种动态补偿可将热变形导致的偏移量降低72%。

3. 质量追溯锚点:每个Mark点都带有独特的数字编码,配合MES系统可实现生产批次追溯。在最近的汽车电子项目中,正是通过Mark点数据链,我们在3小时内精准定位到某批次元件的微米级偏移问题。

三、工艺优化的黄金法则

在20年的代工经验中,我们总结出Mark点设计的"三要三不要"原则:

- 要直径1.0±0.1mm的纯铜圆形

- 要3mm以上的无阻焊区

- 要对角线对称布局

- 不要靠近板边(距边距>5mm)

- 不要与走线相邻(间距>2mm)

- 不要使用反光材质

某智能手表项目曾因Mark点设计在丝印层导致识别失败,我们通过优化设计将贴装速度提升40%。在5G模块生产中,采用特殊L形Mark点设计,成功解决了高密度板件的定位难题。

作为通过ISO13485医疗体系认证的PCBA代工厂,宏力捷电子始终将工艺精度视为生命线。我们的SMT车间配备日本原装进口贴片机,配合自主开发的视觉定位系统,可实现每小时45,000点的高速高精度贴装。从军工级的北斗定位模块到医疗级的生命监测设备,每个Mark点都承载着我们对精密制造的执着追求。

在工业4.0时代,看似微小的Mark点实则是连接物理世界与数字制造的桥梁。选择具有成熟工艺经验的PCBA合作伙伴,就是为产品质量上了第一道保险。宏力捷电子期待用20年的技术积淀,为您的电子产品提供从设计到交付的全流程品质保障。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料