现今的SMD零件可说是越作越小,什么0402、0201(注1)的尺寸都出来了,甚至连01005尺寸都开始有人使用,就连一般的IC(积体电路)零件脚距也缩到了0.5mm (fine pitch,微脚距),甚至更小(0.3mm),这对

SMT制程来说是一项挑战。

如何让这些细小的电子零件完好的焊接在

电路板上,还不可以发生空焊及短路,着实让SMT工程师伤透脑筋。但更大的挑战是电路板上并非全部都是这些小零件、小焊点而已,比较容易出问题的是同一片板子上同时混杂着少许较大的零件及大部分小零件。

一般来说较大的电子零件会需要使用较多的焊锡于焊脚上,这样才能确保焊锡可以完整的焊接于电路板上,而小零件则需要较少的锡膏量,而且还必须精淮的控制微小的锡膏量误差,否则就容易发生焊脚间短路的缺点。比如说对外的联接器或是电源相关的零件,这些零件会需要比较多的锡膏量来确保终端使用不会因为经常的插拔而把零件摇掉下来,但设计上这些大零件的旁边及附近通常都会设计一些小零件,有些是为了防ESD、防突波…等。这时如何选用适当的钢板厚度及开口(APERTURE)就成为一大学问。

注1:所谓的0402,一般是说电子被动元件的长宽尺寸为0.04"x0.02"(约1.0mmx0.5mm),所以0201就表示 0.02"x0.01" (约0.6mmx0.3mm),其他还有0603、0805、及1206的尺寸。

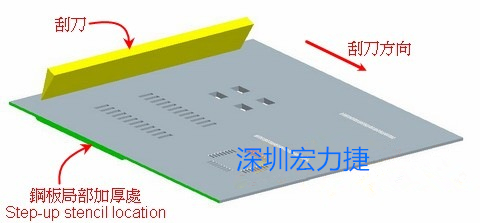

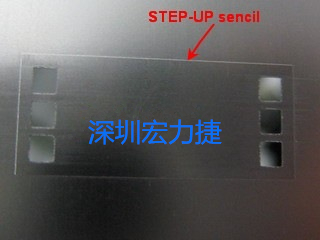

为了应付这些大大小小电子零件同时出现于同一面的电路板上,而且还要得到良好的焊接品质,我们会需要在同一面钢板上印刷出不同的锡膏厚度(量),这样才能精淮地控制锡膏量,于是就有所谓 STEP-UP (局部加厚) 及 STEP-DOWN (局部打薄) 的特殊钢板应运而生。这种钢板可以藉由局部增加钢板厚度(step-up)来增加锡膏印刷量,或是局部的降低钢板厚度(step-down)而减少锡膏量。这种 STEP-UP 钢板也可以克服一些零件脚位不够平整(COPOLANARITY)的问题,STEP-DOWN 则可以有效控制 FINE PICTH 零件脚的短路问题。

如果你有留意上面这张图片,你会发现局部加厚的钢板方向放在刮刀的另外一面,也就是建议要加厚的那一面钢板必须贴着电路板,这样才比较不易损伤刮刀。

当然,这种特殊钢板的价钱会较一般的钢板贵上10%左右,因为这种特殊钢板必须使用较厚的钢板,然后利用雷射的方式去除掉需要变薄的部份,所以 STEP-DOWN 应该会比 STEP-UP 来得容易制作。所以,如果只是单纯的想要增加锡膏量,可以先试看看增加钢板的开口(APERTURE)以降低成本。

另外必须提醒的,这种特殊钢板会有以下的限制:

同一片钢板的高度差建议在0.03mm以内,也就是说如果钢板为0.15mm的厚度,那么 STEP-UP的钢板厚度就不应该超过 0.18mm,当然你也可以依需要增加更高的厚度,但同一片钢板的厚度变化越大,厚薄之间的锡膏控制量就比较容易出问题,所以厚度的增加必须量力而为,而 STEP-DOWN 钢板的厚度一般建议不应小于 0.12mm。因为刮刀在印刷时,不太容易随时控制变换其高度,以配合钢板的高度差,如果高度差变化太大,容易出现刮刀压力过大或是过小的问题,而产生锡膏量过多或是过少,甚至变形的缺失。

在刮刀刮过 STEP-UP 或是 STEP-DOWN 的钢板区域,钢板的厚度最好可以同时加厚或是变薄,因为刮刀碰到 STEP-UP 的区域会突然被撑起来,如果同一直线上的部份钢板厚度未跟着加高,就容易出现锡膏量不均匀的现象。这关系到电路板零件摆放(LAYOUT)的设计,必须要求电路板的CAD工程师配合,把需要较多锡量或是较少锡量的零件摆放在同一直线区域,如此刮刀刮过去的时候,才可以同时增加或时减少锡膏量。当然现实上大部分的 STEP-UP 钢板都不会整个加厚,通常都只有需要的局部区域加厚而已,所以使用尚要更小心。

在钢板的 STEP-UP 或是 STEP-DOWN 边缘,需至少应该保留 3~5mm 的空间,其后才可以再摆放其他的小零件(锡膏量少)或是大零件(锡膏量多),这是为了避免刮刀来不及反应钢板厚度的变化,产生无法将锡膏完全的刮入其开口(APERTURE),并造成锡膏量不足的现象发生。

使用这种 STEP-UP 或是 STEP-DOWN 钢板时,刮刀的速度必须要适当降低才能得到较精淮的锡膏量,还要控制刮刀的下压力。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料