便携式产品需求的增长,推动着线路板从单面不断地发展到双面、多层、挠性以及刚挠结合板,并不断地向高精度、高密度和高可靠性方向发展。

挠性线路板(FPC板)基材为铜,需要在线路上覆盖一层覆盖膜,覆盖膜材料一般为聚酰亚胺,热固胶在高温下将覆盖膜与线路板紧密结合,压合在线路板表面起到保护作用。而FPC板生产的后期需要加工外形,在外形处有一排插头用于与其他电子产品进行连接。线路板连接的可靠性对激光切割精度更严更高。

目前批量加工FPC外形的方法是冲切方法,小批量FPC和FPC样品主要运用激光切割加工。迄今为止,国内外已经有多家厂商开发出UV激光切割机用于制作FPC样品,而FPC板插头外形常用的切割方法:光标点识别法和字符识别法,未有文献报道插头边识别法,而这个方法使得FPC板激光切割的操作更方便更简单,切割精度也更高。

本文通过介绍FPC板的生产工艺与涨缩原理,为解决由涨缩造成FPC板切割偏差的问题,使用现有激光加工设备,应用CCD识别新插头边的方法,补偿涨缩变形大的线路板尺寸,控制外形切割在精度要求之内。

一、FPC板生产工艺与涨缩原理

FPC线路板主要分为单面和双面及多层线路板,双面线路板是从单面板发展起来的产品,单面FPC板的生产流程如下:

FPC板的材料主要有:挠性覆铜板、保护膜和聚酰亚胺补强膜。

FPC板生产流程的每个工序会影响线路板外形涨缩,其原因是:由挠性覆铜板、聚酰亚胺和聚酰亚胺补强膜等构成的线路板,层压过程需要将材料温度升到170℃以上,冷却后因铜与聚酰亚胺的涨缩系数差异而出现内应力,破坏了材料平衡力,基材出现收缩变形,基材线路图形失真,造成FPC线路板的涨缩不均。

FPC板的涨缩不均,易造成外形加工精度达不到要求。本文应用外形激光切割技术,测量出线路板不同涨缩率的切割偏差值,绘制出激光切割的涨缩-精度曲线,再通过涨缩-精度曲线,针对涨缩率大的FPC板,应用新CCD基准点识别技术,对FPC板进行畸变校正,达到提高FPC板插头加工精度目的。

二、实验材料与设备

FPC板10张,ASIDA JG13 UV激光切割机,影像投影仪(二次元)

1、实验方法与数据

首先测量激光设备的切割精度,判断设备是否达到设计的精度要求。然后选取切割几种涨缩率的线路板,测量其切割精度,绘制出涨缩率和切割精度的曲线。

2、设备的精度测试

切割加工前先对设备运行状态和切割精度进行测试。

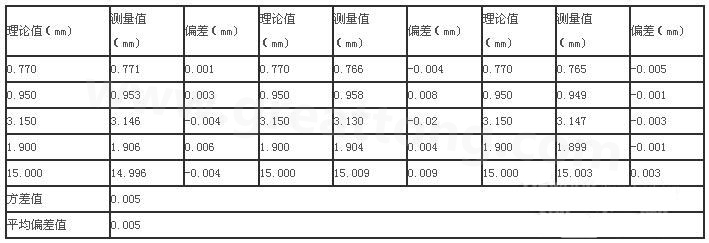

测量方法:测量板到边的距离,再减去对应的理论值即得到偏差值。三次分别在线路板切割,测得的数据如下:

从数据表得出,切割方差值为5微米,加工精度符合要求,设备处于正常状态。

3、不同涨缩样板的切割精度

在线路板生产过程中,因为拼板、电镀、层压和高低温差的原因造成样板的涨缩变形。激光设备本身对FPC板涨缩作适当补偿,但是当FPC板的涨缩变形过大,就无法控制切割外形精度在客户的要求范围内了。

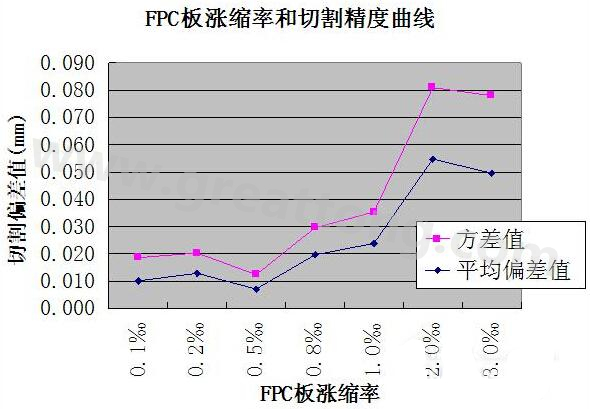

为了测量不同涨缩率的FPC板切割精度,分别选取7种涨缩率0.1‰、0.2‰、0.5‰、0.8‰、1.0‰、2.0‰和3.0‰的线路板材料,经过定位后,激光切割外形,然后用二次元测量切割尺寸,与图形理论值相比,计算出偏差值,然后统计出平均偏差值和方差。

FPC板涨缩率和切割精度曲线图表明,当涨缩率小于0.8‰,切割精度在±0.05mm范围内波动。随着涨缩率的增大,平均切割偏差值和方差值都增加,当涨缩率大于0.8‰时,切割精度达不到±0.05mm的客户要求。

涨缩率大于0.8‰,切割平均偏差值超过0.020mm且方差值大于0.025mm。这表明涨缩率超过0.8‰后,FPC板切割精度无法满足外形±0.05mm的精度要求。

将涨缩率大于0.8‰FPC板的切割精度控制在±0.05mm范围内,成为激光切割加工的一个难题。国内有文献报道,用软件算法理论补偿线路板的变形来提高切割精度,但测算出切割加工精度数据未见有报导。

4、涨缩率大于0.8‰的FPC板切割技术

据文献报导和线路板厂家品质要求, FPC板插头的关键尺寸是插头尺寸和插头到板边的距离。当定位系统以插头边为基准点进行畸形校正计算,可消减线路板涨缩过大引起插头检验尺寸和边距的偏差(如图2所示),从而保证切割的精度。

实验使用的激光切割机定位系统的分辨率为±3μm,清晰地判别插头和普通挠性板材之间的界线,为工件的畸形校正补偿提供精确基准点。经过线路板生产现场的验证,新激光切割技术能控制涨缩率大的FPC板外形尺寸精度,图3为符合插头切割偏差±0.05mm的应用实例。

三、解决FPC板切割偏差问题总结

本文统计激光切割机切割不同涨缩率线路板的尺寸偏差,分析测量数据,总结出FPC板的涨缩大于0.8‰时,不能控制切割精度在尺寸公差±0.05mm范围。为解决涨缩变形量大线路板的切割精度问题,本文应用新CCD系统识别插头新定位基准点,补偿畸变量,控制成品板的外形精度。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料