近几年来,由于QFN封装(Quad Flat No-lead package,方形扁平无引脚封装)具有良好的电和热性能、体积小、重量轻,其应用正在快速增长。采用微型引线框架的QFN封装称为MLF(Micro Lead Frame,微引线框架)封装。本文将对

PCB设计焊盘设计进行探讨。

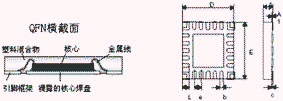

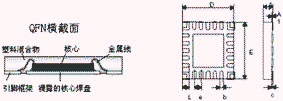

图1:外露散热焊盘的QFN封装

一、QFN封装的特点

QFN是一种无引脚封装,呈正方形或矩形,封装底部中央位置有一个大面积裸露焊盘用来导热,围绕大焊盘的封装四周有实现电气连接的导电焊盘。由于QFN封装不像传统的SOIC与TSOP封装那样具有鸥翼状引线,内部引脚与焊盘之间的导电路径短,自感系数以及封装体内布线电阻很低,所以它能提供卓越的电性能。此外,它还通过外露的引线框架焊盘提供了出色的散热性能,该焊盘具有直接散热通道,用于释放封装内的热量。通常将散热焊盘直接焊接在电路板上,PCB中的散热过孔有助于将多余的功耗扩散到铜接地板中,从而吸收多余的热量。图1显示了这种采用PCB焊接的外露散热焊盘的封装。

由于体积小、重量轻,以及极佳的电性能和热性能,QFN封装特别适合任何一个对尺寸、重量和性能都有要求的应用。与传统的28引脚PLCC封装相比,32引脚QFN封装的面积(5mm×5mm)缩小了84%,厚度(0.9mm)降低了80%,重量(0.06g)减轻了95%,电子封装寄生效应也降低了50%,所以非常适合应用在手机、数码相机、PDA及其他便携电子设备的高密度PCB上。

二、PCB焊盘设计

QFN的焊盘设计主要包含以下三个方面:周边引脚的焊盘设计、中间热焊盘及过孔的设计和对PCB阻焊层结构的考虑。

1、周边引脚的焊盘设计

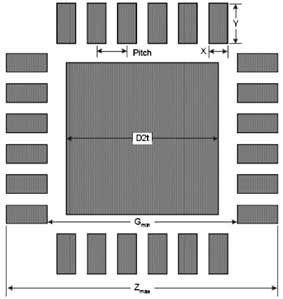

对于QFN封装,PCB的焊盘可采用与全引脚封装一样的设计,周边引脚的焊盘设计尺寸如图2所示。在图中,尺寸Zmax为焊盘引脚外侧最大尺寸,Gmin是焊盘引脚内侧最小尺寸,D2t为散热焊盘尺寸,X、Y是焊盘的宽度和长度。

图2:PCB焊盘的设计尺寸

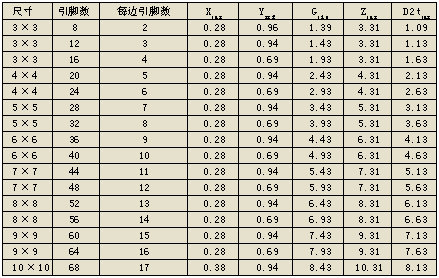

MLF封装的焊盘的公差分析包括元件公差、印制板制造公差和贴装设备的精度。这类问题的分析IPC已建立了一个标准程序,根据这个程序可计算得出各种MLF元件推荐的焊盘尺寸,表1列出了一些常见的引脚间距为0.5mm的QFN封装的PCB焊盘设计尺寸。

2、 散热焊盘和散热过孔设计

QFN封装具有优异的热性能,主要是因为封装底部有大面积散热焊盘,为了能有效地将热量从芯片传导到PCB上,PCB底部必须设计与之相对应的散热焊盘和散热过孔。散热焊盘提供了可靠的焊接面积,过孔提供了散热途径。

通常散热焊盘的尺寸至少和元件暴露焊盘相匹配,然而还需考虑各种其他因素,如避免和周边焊盘的桥接等,所以热焊盘尺寸需要修订,具体尺寸如表1所示。

表1:PCB焊盘设计尺寸(单位:mm)

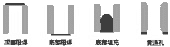

散热过孔的数量及尺寸取决于封装的应用情况、芯片功率大小,以及电性能的要求。建议散热过孔的间距在1.0~1.2mm,过孔尺寸在0.3~0.33mm。散热过孔有4种设计形式:使用干膜阻焊膜从过孔顶部或底部阻焊;使用液态感光(LPI)阻焊膜从底部填充;或者采用“贯通孔”,如图3所示。上述方法各有利弊:从顶部阻焊对控制气孔的产生比较好,但PCB顶面的阻焊层会阻碍焊膏印刷;底边的阻焊和底部填充由于气体的外逸会产生大的气孔,覆盖2个热过孔,对热性能方面有不利的影响;贯通孔允许焊料流进过孔,减小了气孔的尺寸,但元件底部焊盘上的焊料会减少。散热过孔设计要根据具体情况而定,建议使用顶部或底部阻焊。

图3:散热过孔的4种设计形式

回流焊曲线和峰值温度对气孔的形成也有很大的影响,经过多次实验发现,在底部填充的热焊盘区域,当峰值回流温度从210℃增加到215~220℃时,气孔减少;对于贯通孔,PCB底部的焊料流出随回流温度的降低而减少。

3、阻焊层的结构

建议使用NSMD阻焊层,阻焊层开口应比焊盘开口大120~150μm,即焊盘铜箔到阻焊层的间隙有60~75μm,这样允许阻焊层有一个制造公差,通常这个公差在50~65μm之间。当引脚间距小于0.5mm时,引脚之间的阻焊可以省略。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料