一、QFN封装PCB设计基本介绍

QFN(Quad Flat No Lead)是一种相对比较新的IC封装形式,但由于其独特的优势,其应用得到了快速的增长。QFN是一种无引脚封装,它有利于降低引脚间的自感应系数,在高频领域的应用优势明显。QFN外观呈正方形或矩形,大小接近于CSP,所以很薄很轻。元件底部具有与底面水平的焊端,在中央有一个大面积裸露焊端用来导热,围绕大焊端的外围四周有实现电气连接的I/O焊端,I/O焊端有两种类型:一种只裸露出元件底部的一面,其它部分被封装在元件内;另一种焊端有裸露在元件侧面的部分。

QFN采用周边引脚方式使PCB布线更灵活,中央裸露的铜焊端提供了良好的导热性能和电性能。这些特点使QFN在某些对体积、重量、热性能、电性能要求高的电子产品中得到了重用。

由于QFN是一种较新的IC封装形式,IPC-SM-782等

PCB设计指南上都未包含相关内容,本文可以帮助指导用户进行QFN的焊盘设计和生产工艺设计。但需要说明的是本文只是提供一些基本知识供参考,用户需要在实际生产中不断积累经验,优化焊盘设计和生产工艺设计方案,以取得令人满意的焊接效果。

二、QFN封装描述

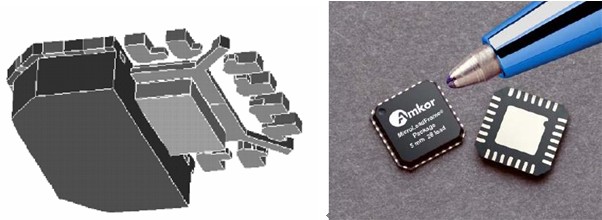

QFN的外形尺寸可参考其产品手册,它符合一般工业标准。QFN通常采用JEDEC MO-220系列标准外形,在焊盘设计时可以参考这些外形尺寸(示例如图1)。

图1 QFN元件三维剖视图和实物外观

三、QFN通用PCB设计指南

QFN的中央裸焊端和周边I/O焊端组成了平坦的铜引线结构框架,再用模铸树脂将其浇铸在树脂里固定,底面露出的中央裸焊端和周边I/O焊端,均须焊接到PCB上。

PCB焊盘设计应该适应工厂的实际工艺能力,以求取得最大的工艺窗口,得到良好的高可靠性焊点。需要说明的是中央裸焊端的焊接,通过“锚”定元件,不仅可以获得良好的散热效果,还可以增强元件的机械强度,有利于提高周边I/O焊端的焊点可靠性。针对QFN中央裸焊端而设计的PCB散热焊盘,应设计导热过孔连接到PCB内层隐藏的金属层。这种通过过孔的垂直散热设计,可以使QFN获得完美的散热效果。

四、QFN焊盘设计指南

1、周边I/O焊盘

PCB I/O焊盘的设计应比QFN的I/O焊端稍大一点,焊盘内侧应设计成圆形以配合焊端的形状,详细请参考图2和表1。

图2 典型的QFN元件焊端和PCB 焊盘外观图

|

典型的QFN元件I/O焊端尺寸(mm) |

典型的PCB I/O焊盘设计指南(mm) |

|

焊盘间距 |

焊盘宽度(b) |

焊盘长度(L) |

焊盘宽度(X) |

外延(Tout) |

内延(Tin) |

|

0.8 |

0.33 |

0.6 |

正常0.42 |

最小0.15 |

最小0.05 |

|

0.65 |

0.28 |

0.6 |

正常0.37 |

最小0.15 |

最小0.05 |

|

0.5 |

0.23 |

0.6 |

正常0.28 |

最小0.15 |

最小0.05 |

|

0.5 |

0.23 |

0.4 |

正常0.28 |

最小0.15 |

最小0.05 |

|

0.4 |

0.2 |

0.6 |

正常0.25 |

最小0.15 |

最小0.05 |

表1 I/O焊盘设计指南

如果PCB有设计空间, I/O焊盘的外延长度(Tout)大于0.15mm,可以明显改善外侧焊点形成,如果内延长度(Tin)大于0.05mm,则必须考虑与中央散热焊盘之间保留足够的间隙,以免引起桥连。

2、中央散热焊盘

中央散热焊盘应设计比QFN中央裸焊端各边大0-0.15mm,即总的边长大出0-0.3mm,但是中央散热焊盘不能过分的大,否则,会影响与I/O焊盘之间的合理间隙,使桥连概率增加。此间隙最小为0.15mm,可能的话,最好是0.25mm或更大。

3、散热过孔

散热过孔应按1.0mm-1.2mm的间隙均匀分布在中央散热焊盘上,过孔应连通到PCB内层的金属接地层上,过孔直径推荐为0.3mm-0.33mm。

虽然增加过孔(减小过孔间隙),表面上看好象可以改善热性能,但因为增加过孔的同时也增加了热气回来的通道,所以实际效果不确定,需要根据实际PCB的情况来决定(如PCB散热焊盘尺寸、接地层)。

4、阻焊层设计

目前有两种阻焊层设计类型:SMD(Solder Mask Defined)和NSMD(Non-Solder Mask Defined)。SMD:阻焊层开口小于金属焊盘;NSMD:阻焊层开口大于金属焊盘。

由于在铜腐蚀工艺中更易控制,所以NSMD工艺更优选。而且SMD工艺会使焊盘阻焊层与金属层重叠区域压力集中,在极端疲劳条件下容易使焊点开裂。采用NSMD工艺则使焊锡围绕在金属焊盘边缘,可以明显改善焊点的可靠性。

由于以上原因,在中央散热焊盘和周边I/O焊盘的阻焊层设计中一般都推荐采用NSMD工艺。但是,在尺寸相对比较大的中央散热焊盘阻焊层设计中应该采用SMD工艺。

在采用NSMD工艺时,阻焊层开口应比焊盘大120um-150um,即在阻焊层与金属焊盘之间留有60um-75um的间隙,弧形焊盘应设计相应的弧形阻焊层开口与之匹配,特别是在拐角处应有足够的阻焊层以阻止桥连。

每个I/O焊盘应单独设计阻焊层开口,这样可以使I/O相邻焊盘之间布满阻焊层,阻止相邻焊盘之间形成桥连。但是,针对I/O焊盘宽度为0.25mm,间距只有0.4mm的细间距QFN,只能将处于一边的所有I/O焊盘统一设计一个大的开口,这样I/O相邻焊盘之间就没有了阻焊层。

I/O焊盘之间有阻焊层 I/O焊盘之间无阻焊层

有些QFN的中央裸焊端设计过大,使得与周边I/O焊端之间的间隙很小,很容易引起桥连。在这种情况下,PCB散热焊盘的阻焊层设计应采用SMD工艺,即阻焊层开口应每边缩小100um,以增加中央散热焊盘与I/O焊盘之间的阻焊层面积。

阻焊层应覆盖散热焊盘上的过孔,以防止焊锡从散热过孔中流失,使QFN中央裸焊端与PCB中央散热焊盘之间形成空焊。过孔阻焊层的直径应比过孔直径大100um,建议在PCB背面涂布阻焊油堵塞过孔,这样可以在正面散热焊盘上会形成许多空洞,这些空洞有利于在回流焊接过程中释放气体,并围绕过孔形成更大的气泡,需要特别说明的是,这些气泡的存在不会影响热性能、电性能和焊点可靠性,是可以接受的。

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料