一、焊盘设计要求

元器件的规格书中都有PCB焊盘的参考设计图,可直接参照这些图形设计元器件的焊盘,为保证器件的抗剥离度,大器件的边上几个焊盘增大,如果不能增大焊盘,必须增大附铜的面积、增加过孔保证抗剥离性能。

二、孔的设计要求

1、通孔的设计要求

这里的通孔指从顶层直通到底层的孔,现

PCB厂家一般采用机械钻工进行加工,通孔在设计时可根据需要要求进行金属化或不用金属化,在设计PCB可设置,

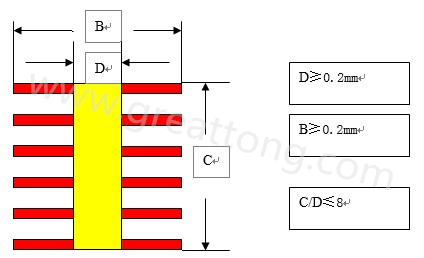

PCB加工厂家在PCB的光绘文件中可读出相关数据。根据现有PCB的加工能力,通孔的钻孔直径需设置≥0.2mm(8mil),孔的内外层焊盘直径需≥0.6mm,现PCB厂家能批量生产过孔的纵横比需≤8。

图1 通孔设计要求

2、微孔的设计要求

微孔指盲孔程埋孔,盲孔采用激光钻孔,埋孔一般采用机械钻孔,也可以采用激光钻孔。

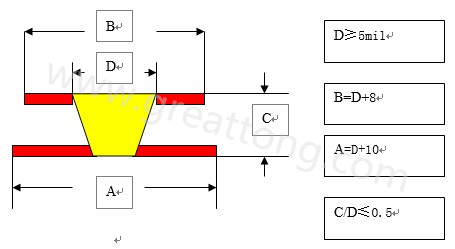

盲孔的设计要求如下:孔直径(D)≥5mil,外层焊盘尽寸为D+8(12mil),内层焊盘直径为D+10 纵横比≤0.8

图2 盲孔的设计要求

埋孔(机械钻孔)设计要求如下:孔直径≥0.2mm(8mil),孔的焊盘直径≥0.5mm,现PCB厂家能批量生产过孔的纵横比需≤8。

三、FPC孔设计要求

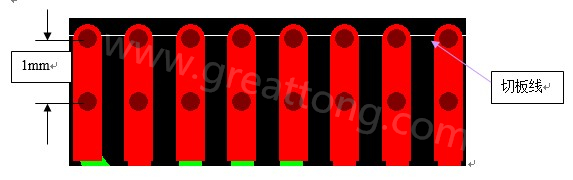

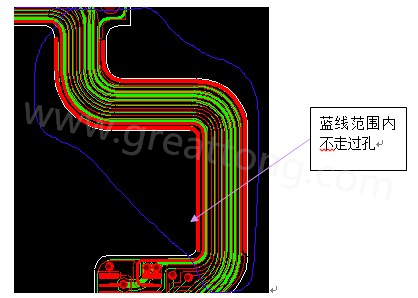

FPC的每一个焊盘上都要加上0.25mm的通孔,改善焊接效果(其中靠近头上的那一部分孔在FPC完成时只保留一半),在FPC的易受弯曲区不能走过孔。

图3 FPC焊盘通孔设计要求

深圳宏力捷推荐服务:PCB设计打样 | PCB抄板打样 | PCB打样&批量生产 | PCBA代工代料